فهرست

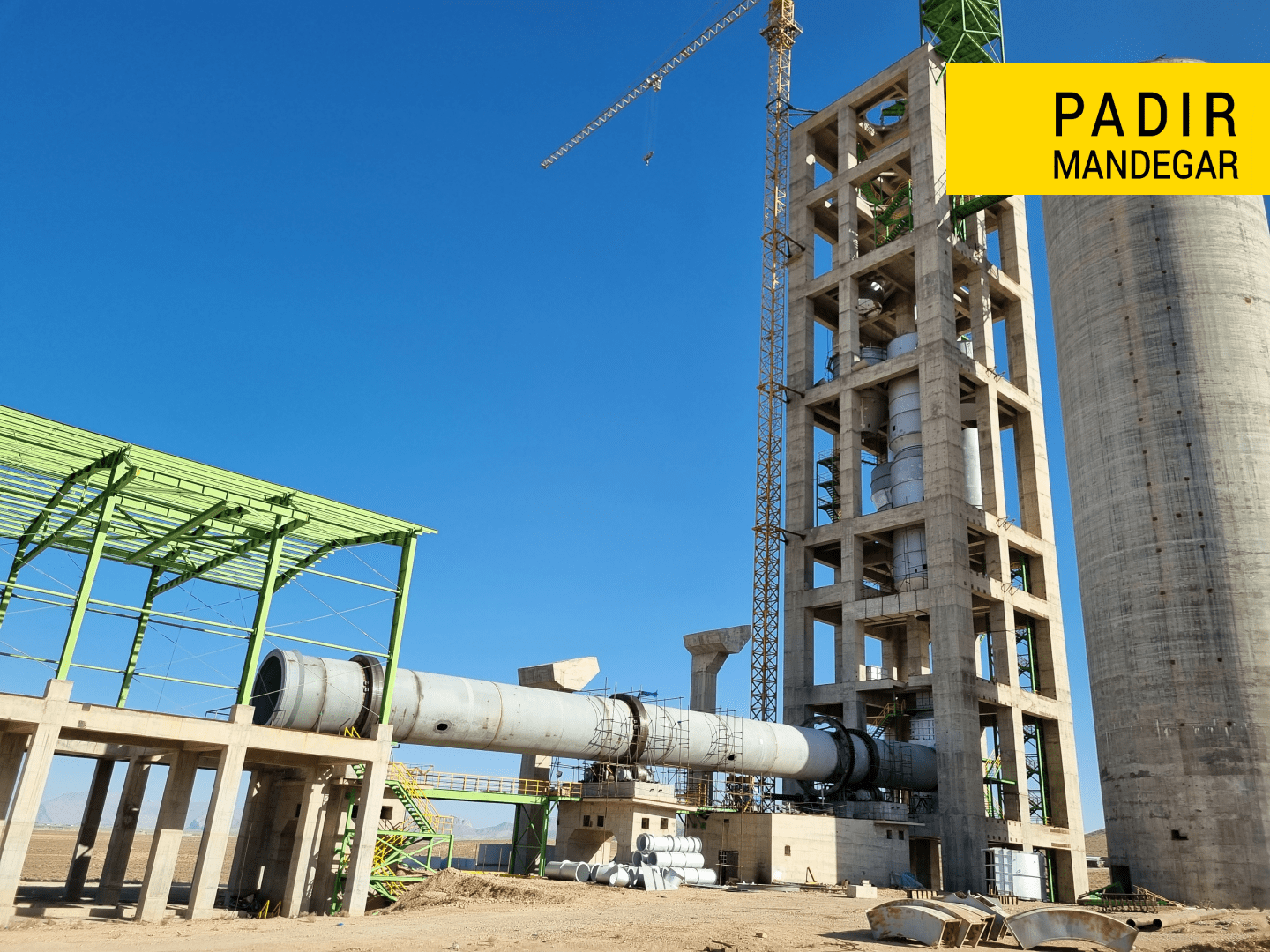

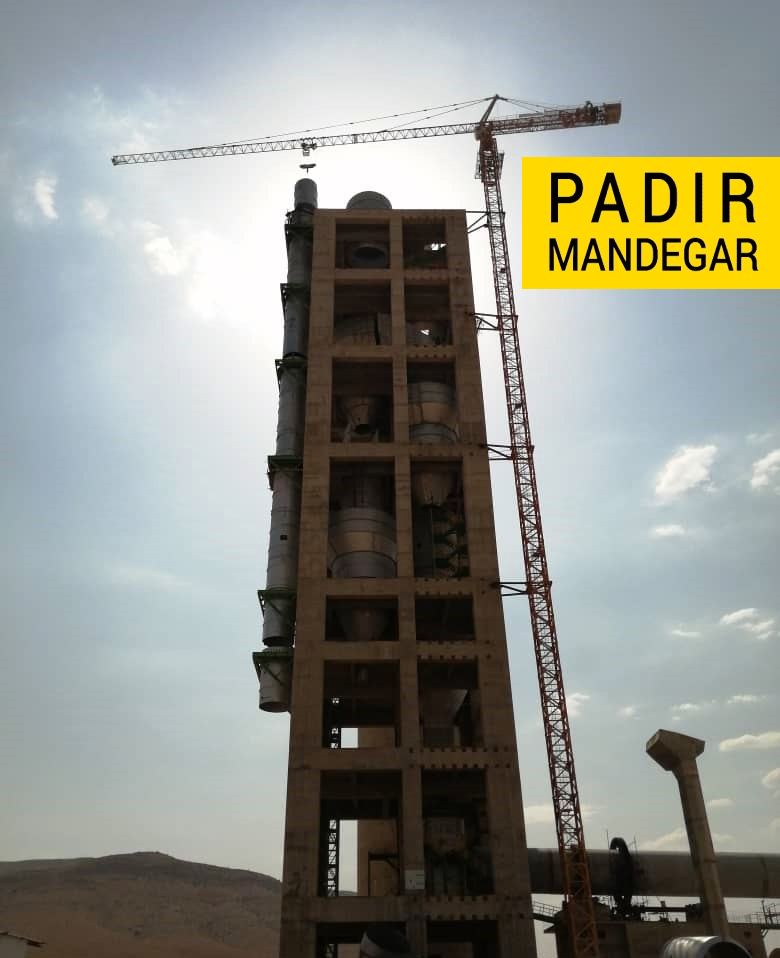

یکی از خدمات ارائه شده توسط شرکت ایرانیان صنعت پادیر ماندگار (طراحی ،ساخت و نصب) کوره دوار به صورت EPC میباشد .

شرکت پادیر ماندگار صاحب تکنولوژی کامل در ساخت کوره های دوار ، درایر و خشک کن دوار و کولر دوار است.

شرکت ایرانیان صنعت پادیر ماندگار در سال 1384 فعالیت خود را آغاز کرد و به بزرگترین شرکت فنی مهندسی و به عنوان مجری خطوط کلسینه و زینتر صنایع معدنی در صنایع سیمان ،فولاد،آهک،دولومیت،منیزیت،کائولینیت،گندله سازی و ….. به روش طرح و ساخت تبدیل شده است

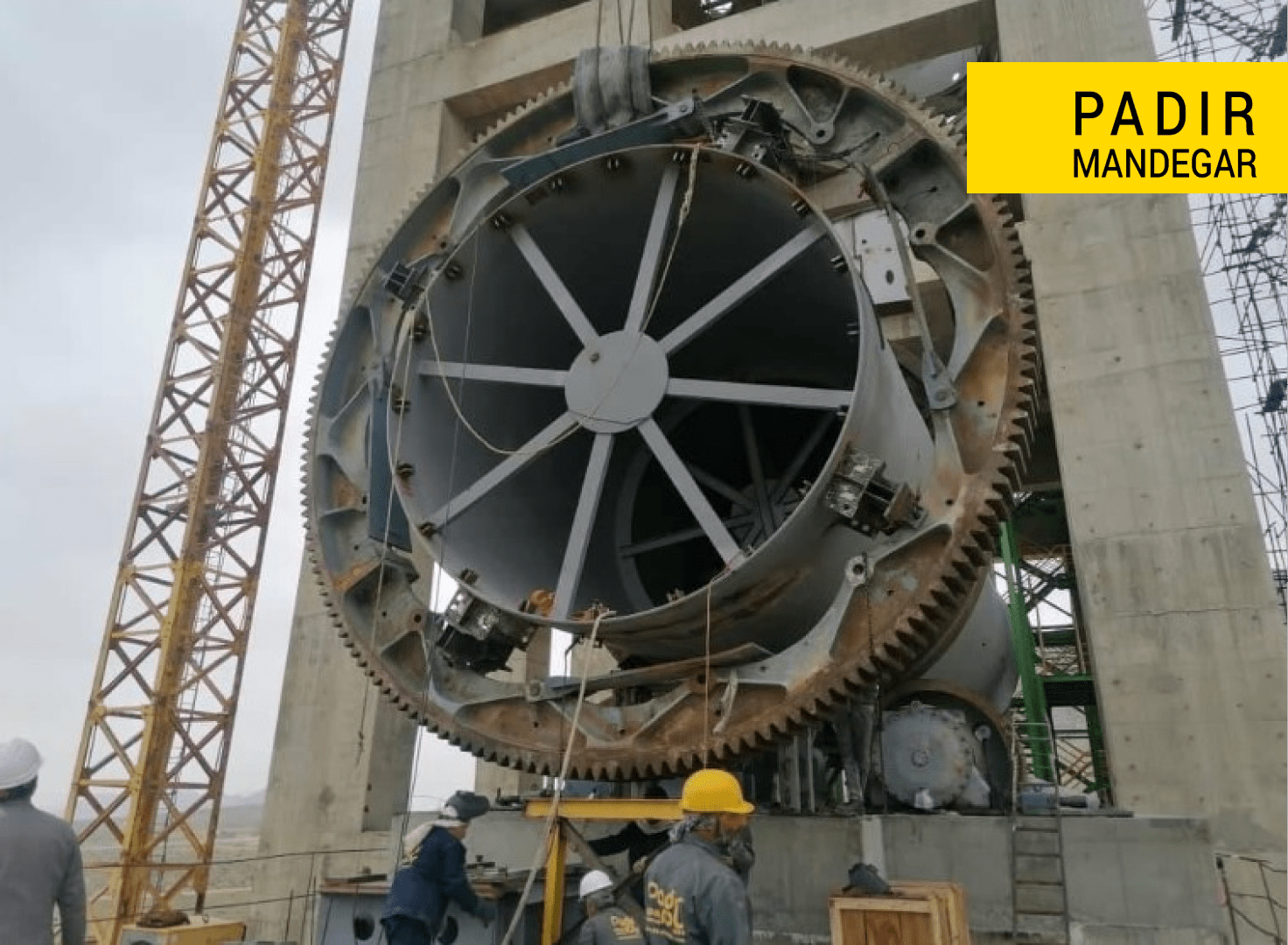

پادیر ماندگار دارای خط تولید کوره،کولر ، خشک کن های دوار ، ساخت انواع چرخدنده های کوره ، آسیاب گلوله ای ، ساخت سیستم های داکتینگ ، مولتی سیکلون ، ساخت خطوط انتقال مواد ، سیلوهای ذخیره ، نوارنقاله ها ، ساخت و تولید انواع سازه های فلزی صنعتی ، ساخت مخازن ذخیره ،تحت فشار ، مخازن کروی ،نوردکاری سبک و سنگین قطعات، تراشکاری و فرز کاری سبک و سنگین اشاره کرد. و همچنین شرکت پادیر ماندگار دارای ماشین آلات سبک و سنگین کارگاهی برای ساخت و مجهز به سالن سندبلاست و رنگ آمیزی مطابق استاندارد میباشد

کوره دوار در صنایع معدنی و ساختمانی، تجهیزاتی وجود دارند که بدون آنها امکان تولید پایدار و باکیفیت وجود ندارد.

یکی از مهمترین این تجهیزات است که نقش کلیدی در فرآیند تولید سیمان، آهک کلسینه، دولومیت کلسینه و حتی منیزیت ایفا میکند. در این مقاله به معرفی کوره دوار، نحوه عملکرد آن و کاربردهای گستردهاش در صنایع معدنی میپردازیم

کوره دوار چیست؟

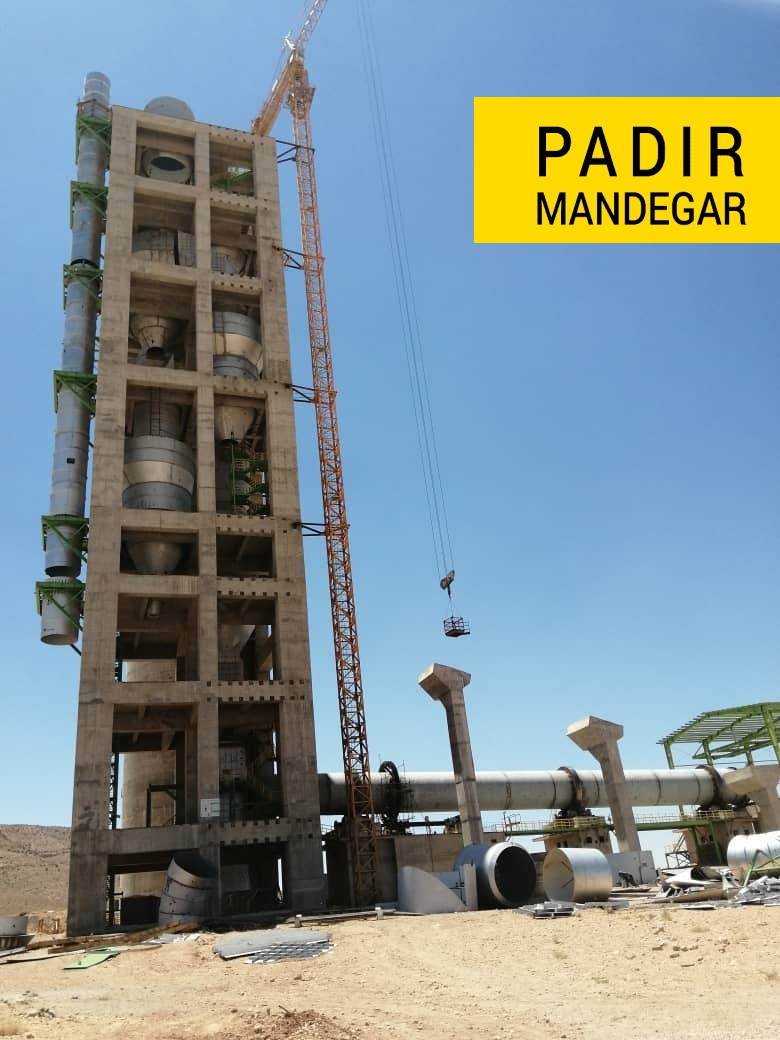

کوره دوار یک لوله فلزی بزرگ و چرخان است که به صورت افقی با شیب بین 2.5 تا 4 درصد

( بستگی به فراید تولید و مواد اولیه دارد) نصب میشود. این کوره با چرخش مداوم و ایجاد دمای بین 800 تا 1300 درجه سانتی گراد برای خطوط کلسینه و 1800 تا 2200 درجه برای خطوط زینتر، امکان انجام واکنشهای شیمیایی و فیزیکی را به صورت پیوسته فراهم میکند.

رینگ ، غلتک ، چرخدنده و پینیون ، تراست رولر ، یاتاقانها ، مشعل

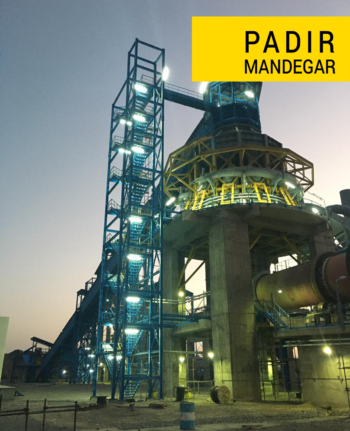

برای خنکسازی محصول نهایی از سیستم های گریت کولر یا کولر دوار (Rotary Cooler) استفاده می شود

کاربرد کوره دوار در صنعت سیمان

در صنعت سیمان، کوره دوار وظیفه دارد مواد خام (مانند سنگ آهک و خاک رس) را در دمایی حدود 1450 درجه سانتیگراد حرارت دهد تا به کلینکر سیمان تبدیل شوند. کلینکر مادهای کلیدی است که بعد از آسیاب شدن در بال میل یا آسیاب گلولهای، تبدیل به سیمان میشود

کاربرد کوره دوار در صنعت آهک و دولومیت کلسینه

در دمای بالا تجزیه شده و (CaCO3) به کار میروند. در این فرآیند، سنگ آهک (CaO) کورههای دوار آهک برای تولید آهک کلسینه آهک زنده بهدست میآید. این ماده در صنایع فولاد، متالورژی و شیمیایی اهمیت زیادی دارد

به همین ترتیب، دولومیت کلسینه و حتی منیزیت کلسینه نیز در کورههای دوار تولید میشوند که مواد اولیهای حیاتی برای صنایع دیرگداز و متالورژی محسوب میشوند

فرآیند عبور آهک از داخل کوره را می توان به سه مرحله یا سه ناحیه تبادل گرمایی در طول کوره تقسیم کرد:

ناحیه پیشگرم کردن: سنگ آهک در تماس مستقیم با گازهای احتراق و دی اکسید کربن آزاد شده در ناحیه کلسیناسیون، از دمای محیط تا دمای حدود 800 درجه سلسیوس گرم میشود.

ناحیه پخت یا کلسیناسیون: سوخت پس از ترکیب با هوای پیش گرم شده در منطقه سرمایش و (بسته به نوع طراحی) با هوای احتراق اضافه شده به سوخت مشتعل میشود. در این ناحیه، دماهای بالای 900 درجه سلسیوس ایجاد میشود. از800 تا 900 درجه سلسیوس، سطح دانه های سنگ آهک شروع به تجزیه شدن میکنند. در دماهای بالاتر از دمای کلسیناسیون آهک یعنی 900 درجه، تجزیه در زیر سطح دانه های سنگ آهک نیز اتفاق می افتد. دانه های سنگ آهک پس از این مرحله در دمای 900 درجه سلسیوس از ناحیه کلسیناسیون خارج میشوند که برخی اوقات ممکن است بخشی از این مواد در این ناحیه باقی مانده و در صورت تجزیه کامل و آزاد کردن تمام دی اکسید کربن خود، شروع به زینترینگ کنند.

ناحیه سرمایش: آهک زنده که ناحیه کلسیناسیون را در دمای 900 درجه سلسیوس ترک میکند، در تماس مستقیم با هوای فن کولر، سرد شده و در عوض هوای این منطقه برای احتراق با گاز مشعل پیشگرم میشود. در نهایت آهک در دمای کمتر از 100 درجه سلسیوس از ناحیه سرمایش خارج میشود.

طرحها و تکنیکهای مختلفی برای ساخت و طراحی کوره آهک در سرتا سر دنیا مورد استفاده قرار میگیرد. اگر چه در سالهای اخیر صنعت کوره های آهک در انحصار طرحهای محدود و مشخصی قرار گرفته است با این حال گزینه های متنوع دیگری نیز وجود دارد که به ویژه برای کاربردهای خاص قابل استفاده هستند

راه اندازی کارخانه آهک و دولومیت کلسینه قلعه گنج

برای خواندن این مصاحبه( اینجا ) کلیک بفرمایید .

همچنین این مصاحبه در سایر خبرگذاری ها طبق لینک های ذیل قابل مشاهده است.

راه اندازی کارخانه آهک و دولومیت کلسینه در قلعه گنج